Na indústria farmacêutica, cada vez mais competitiva, a eficiência da linha de produção afeta diretamente os custos operacionais e a capacidade de resposta ao mercado de uma empresa. Como ponto de partida do processo de embalagem de medicamentos, o desempenho do desempilhador de frascos é de extrema importância.

Um desempilhador de frascos eficiente e estável garante que os frascos sejam orientados e transportados de forma rápida e precisa para operações subsequentes, como enchimento e fechamento. É um equipamento fundamental para eliminar gargalos de produção e alcançar a produção automatizada contínua.

Desempilhador de Frascos: Funções e Tipos Essenciais

O propósito fundamental e a variedade de desempilhadores de frascos são centrais para otimizar os estágios iniciais da embalagem farmacêutica.

Função Principal do Desempilhador de Frascos

A função principal do desempilhador de frascos é organizar, orientar e transportar continuamente frascos vazios desorganizados de forma automática.

Ele substitui efetivamente a colocação manual tradicional de frascos, aumentando significativamente a continuidade da linha de produção. Essa automação reduz drasticamente a intervenção humana, diminuindo o risco de erro humano e contaminação, o que é vital para atender aos altos padrões de qualidade exigidos na indústria farmacêutica.

Tipos Comuns (Classificação por Princípio de Funcionamento)

Com base em seus mecanismos de operação, os principais tipos de desempilhadores de frascos incluem:

1. Desempilhador de Frascos Centrífugo

Princípio de Funcionamento: Utiliza a força centrífuga gerada por um disco rotativo de alta velocidade para impulsionar os frascos para fora contra a parede de contenção. Com a ajuda de um trilho guia, os frascos em pé são direcionados para a saída de descarga. Frascos orientados incorretamente (deitados ou com o gargalo para baixo) caem de volta no disco devido a um centro de gravidade instável e são recirculados até que estejam corretamente posicionados para descarga.

Vantagens: Velocidade de operação muito alta, eficiência excepcional e alta capacidade.

Desvantagens: Causa impacto significativo, inadequado para recipientes frágeis ou de material macio (por exemplo, alguns frascos PET leves).

Aplicações: Utilizado predominantemente para desempilhamento de alta velocidade de recipientes redondos e duráveis para água, bebidas, molho de soja, vinagre, etc.

2. Desempilhador de Frascos com Mesa Rotativa

Princípio de Funcionamento: Os frascos são alimentados em um disco ou mesa grande e de rotação lenta. A periferia possui um trilho guia externo estacionário. À medida que o disco gira, os frascos são suavemente tombados e reorientados através do contato com o trilho guia. Frascos em pé e corretamente orientados são guiados para fora do disco para o canal de descarga, enquanto outros permanecem recirculando para orientação adicional.

Vantagens: Manuseio extremamente suave, baixo impacto e ruído, adequado para uma ampla variedade de formatos de recipientes (incluindo quadrados, retangulares, ovais).

Desvantagens: A produção geralmente é menor em comparação com os modelos centrífugos.

Aplicações: Ideal para recipientes não redondos, frascos cosméticos, frascos farmacêuticos e recipientes onde a arranhadura da superfície deve ser minimizada (por exemplo, frascos de vidro ou plástico premium).

3. Desempilhador de Frascos do Tipo Esteira

Princípio de Funcionamento: Emprega duas esteiras transportadoras paralelas que funcionam em velocidades diferentes. A diferença de atrito resultante faz com que os recipientes girem. Essa rotação, combinada com trilhos guia estratégicos, orienta os frascos, permitindo que os corretamente posicionados sejam selecionados.

Vantagens: Mecanicamente simples, oferece flexibilidade para aplicações personalizadas.

Desvantagens: Eficiência e capacidade moderadas; a gama de aplicações é limitada a tipos específicos de recipientes.

Aplicações: Utilizado principalmente em linhas de produção personalizadas ou não padronizadas para manusear formatos de recipientes exclusivos ou desafiadores.

Eficiente

Escolher o desempilhador de frascos certo requer uma avaliação multidimensional para garantir que o equipamento realmente melhore a velocidade e a eficiência da linha de produção. Os principais fatores de seleção são detalhados abaixo:

1. Capacidade de Produção (Frascos/Minuto - BPM)

Este é o indicador mais crucial. A capacidade máxima do desempilhador escolhido deve ser maior ou igual à velocidade projetada de toda a linha de produção. Além disso, você deve considerar uma capacidade de reserva de 10% a 20% para lidar com as demandas de produção de pico, garantindo que o desempilhador não se torne o gargalo da produção.

2. Adaptabilidade ao Tipo de Frasco

Você deve definir claramente suas necessidades de produção: Você executará um único tipo de frasco a longo prazo ou precisará de mudanças frequentes entre diferentes formatos?

- Equipamento Dedicado de Formato Único: Normalmente oferece maior eficiência e uma estrutura mais simples.

- Equipamento Compatível com Vários Formatos: Oferece flexibilidade, adaptando-se a vários frascos por meio da substituição de módulos ou ajustes de parâmetros. Embora ofereça melhor versatilidade, pode envolver um investimento inicial e manutenção mais complexos.

3. Confiabilidade e Estabilidade

O tempo de inatividade da linha de produção se traduz em perdas significativas. Portanto, o desempilhador deve apresentar uma taxa de falha e tempo de inatividade extremamente baixa. Escolha equipamentos de marcas renomadas e certifique-se de que os componentes críticos (como sensores e motores) sejam de fabricantes conhecidos. Essa abordagem é essencial para garantir a estabilidade operacional a longo prazo.

4. Automação e Funções Inteligentes

Os desempilhadores modernos devem integrar recursos avançados:

- Detecção Avançada por Sensor: Funções como detecção de frasco ausente ou frasco inclinado.

- Alarmes e Diagnósticos Automáticos de Falhas: Sistemas que identificam rapidamente problemas.

- Sistema de Controle PLC: Um Controlador Lógico Programável para operação precisa e integrada.

Esses recursos inteligentes permitem a identificação rápida de problemas, reduzindo significativamente o tempo de solução de problemas e aumentando a OEE (Eficácia Geral do Equipamento).

5. Facilidade de Manutenção e Conveniência de Limpeza

A conformidade com os padrões GMP (Boas Práticas de Fabricação) é obrigatória no setor farmacêutico. O projeto do equipamento deve:

- Ser livre de cantos mortos higiênicos.

- Ter peças de contato que sejam fáceis de desmontar e limpar (idealmente adequadas para CIP/SIP - Clean-in-Place/Sterilization-in-Place).

Uma estrutura mecânica simples e diretrizes de manutenção claras reduzirão substancialmente a dificuldade e o tempo gasto na manutenção de rotina.

6. Utilização de Energia e Espaço

- O design compacto minimiza o espaço necessário no chão, otimizando o layout da oficina.

- Sistemas de acionamento altamente eficientes e design de economia de energia contribuem para um menor consumo de energia a longo prazo, o que é fundamental para controlar os custos operacionais.

Como Avaliar um Fornecedor de Desempilhador de Frascos

Escolher um bom equipamento também significa escolher um bom parceiro.

Critérios-Chave para Avaliar um Fornecedor de Desempilhador de Frascos

Suporte Técnico e Serviço Pós-Venda: Investigue o tempo de resposta do fornecedor, o profissionalismo de sua equipe de suporte técnico e sua capacidade de fornecimento de peças de reposição.

Estudos de Caso de Clientes e Experiência Bem-Sucedida: Peça estudos de caso bem-sucedidos no mesmo setor ou com aplicações semelhantes; esta é a prova mais direta do desempenho do equipamento.

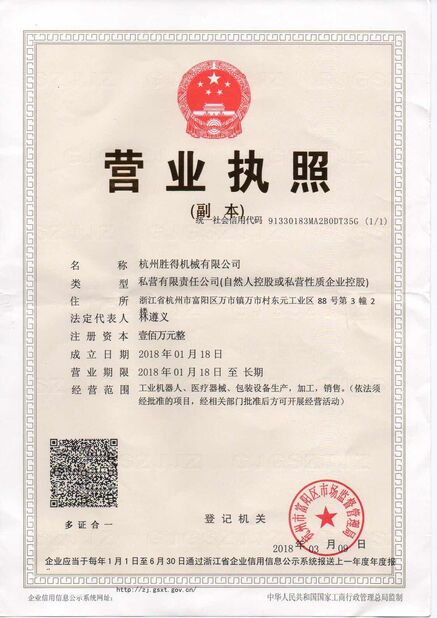

Certificações e Qualificações: Certifique-se de que o fornecedor possui a certificação do sistema de gestão da qualidade ISO 9001, que seus equipamentos estão em conformidade com os padrões de segurança CE e que o design e os materiais atendem aos requisitos GMP.

Capacidades de Personalização: Se seus tipos de frascos ou processos tiverem requisitos específicos, a capacidade do fornecedor de fornecer desenvolvimento personalizado é essencial.

Estratégias Práticas para Melhorar a Eficiência da Linha de Produção Farmacêutica

Além de selecionar o equipamento certo, você pode aumentar ainda mais a eficiência da produção por meio das seguintes estratégias:Otimizar o Layout da Linha de Produção: Garanta uma conexão suave entre o desempilhador de frascos, a máquina de enchimento e a máquina de fechamento

para minimizar a distância que os frascos devem percorrer.

Manutenção e Calibração Regulares: Mantenha a tigela vibratória, os trilhos guia e os sensores limpos e precisamente calibrados para evitar tempo de inatividade e erros operacionais.

Otimizar os Parâmetros Operacionais: Ajuste a intensidade da vibração, a velocidade da esteira e o ângulo de orientação de acordo com diferentes tipos de frascos para obter o melhor fluxo e fluidez possíveis.

Conclusão

Embora o desempilhador de frascos possa ser um componente pequeno, é o dispositivo de "garganta" que impulsiona a operação eficiente e estável de toda a linha de embalagem farmacêutica. Um processo de seleção científico e bem informado faz mais do que apenas aumentar imediatamente a velocidade da linha de produção; ele fornece à empresa estabilidade de produção a longo prazo e economia significativa de custos.Se você deseja obter informações mais detalhadas sobre o produto, providenciar testes de equipamentos ou consultar uma solução personalizada, não hesite em entrar em contato conosco

Por favor verifique seu email!

Por favor verifique seu email! Por favor verifique seu email!

Por favor verifique seu email!  Por favor verifique seu email!

Por favor verifique seu email! Por favor verifique seu email!

Por favor verifique seu email!